28.

Классификация паст для изготовления коммутационных плат по толстопленочной

технологии ( в зависимости от назначения паст).

Основные компоненты паст

Классификация: проводящие,

резистивные, диэлектрические, обслуживающие.

1)

Резистивные

– включают окислы Ме. Сущ две серии:

-от 5Ом/квадрат(хз что это, у Лии квадратик нарисован) до 50кОм/кв –

удельное поверхностное сопротивление

-от 50кОм/кв до 1МОм/кв

Палладий, окис

серебра – функц. Состав

Стекло с t<=600 гр –

конструкционный

2)

проводящие

Основа – системы

соединений серебра и свинца. В нек случаях при требовании высокой надежности исп золото. Себестоимость не должна превышать 50%, поэтому исп более дешевые никель, алюминий, медь.

Вне зависимости от назначения паст они

должны содержать следующие компоненты:

1)Функциональная составляющая –

определяет основное назначение пасты (частицы органические?);

2)Конструкционная – частицы стекла (tпл стекла

должна быть меньше t

вжигания) При плавлении стекла растворяются и скрепляют(?) частицы основной

составляющей.

3)Технологическая – выполняет роль

технологической связки, которая смачивает частицы предыдущих составляющих и

позволяет формировать пластичность (орг в-ва – воск,

канифоль и пр)

29. Этапы техпроцесса формирования

многоуровневых межсоединений толстопленочной коммутационной платы.

Толстопленочные

платы – наиболее простые. Для них используют керамику.

Технология бла

бла включает следующие этапы.

1)Нанесение ?(проводящей пасты)?

сушка, вжигание.

2)Нанесение первого

уровня межслойной изоляции для контактных переходов, сушка, вжигание

3)Нанесение

проводящей пасты в окна предыдущего изоляционного слоя

4) Нанесение

провод пасты через сетчатый трафарет, сушка, вжигание

5) Нанесение

второго изоляционного слоя, сушка, вжигание

и т д в зависимости от количества слоев.

Вжигание –

процесс удаления технологической составляющей и сплавление конструк. И функ.

Составляющей.

30. Технология

изготовления коммутационных плат на основе многослойной керамики.

Коммутационные

платы и микросхемы: толстопленочные и тонкопленочные.

Толстые пленки изготавливаются из спец. паст: проводящая – для провод слоя, резистивная – для резист. слоя, диэлектрическая – для диэл.слоя;– все пасты продавливаются через трафарет (не нужно дорогостоящего оборудования)

Цикл:

- нанесение пасты

- сушка (из пасты нужно удалить растворитель)

- вжигание в керамическую подложку

Проводниковая паста : из серебра, золота, платины. Работа пасты: внутри порошок металла, при сушке частицы прижимаются друг к другу и слипаются…

Проводящие

слои наносятся на необожженную – “ сырую” керамику.

Проводящие

слои наносятся на необожженную – “ сырую” керамику.

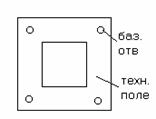

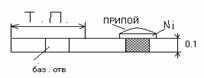

Многослойная плата.

В керамике просверл. отв. Наносится паста и продавливается… получается многослойная коммутационная плата.

Толщина керамики

Емкости, резисторы устанавливаются на поверхность, приклеиваются. Потом в инфракрасной печке производится пайка. Наружный слой К.П. покрывается припоем по подслою никеля. Пакет отприсовывается, дальше поступает на термобработку при Т=1400-1750°С. Темп плавления частиц п/п пасты >Т обжига. В пасту добавляется вольфрам, молибден, кот не дает расплавиться.

31.

Технология изготовления коммутационных плат с металлическим основанием, на

основе анодированного алюминия

31.

Технология изготовления коммутационных плат с металлическим основанием, на

основе анодированного алюминия

Металлические

основания улучшают теплоотвод.

Типы Ме

оснований: стальные полированные, стальные с полиимидным лаком, титалановые(?)

Платы на основе

анадированного Аl

Можно получить

тонкую пленку окисла Al,

используя мягкие режимы анадирования (небольшая плотность тока). Платы мб выполнены на основании из Al или диэлектрическом.

1) Основание – Al

С помощью

плотного анодирования формируют пленку окисла Al (1). Затем напыляют слой алюминия(2). С

помощью ФР и ФЛ формируется рисунок, открытыми

остаются те площадки, где будут проводники. Участки над будущими проводниками

подвергают плотному анодированию. Затем напыляют повторный слой.

2) Диэл.

Основание с нанесенной Al

пленкой формируют первый уровень.

Титалановые

платы изг так же по тонкопленочной технологии.

33. Термическое вакуумное

напыление: Упрощенная схема внутрикамерного устройства. Основные преимущества

и недостатки метода. Факторы определяющие структуру и

свойства получаемый тонких пленок.

Екин атомов и молекул вещества при

нагревании достигает величины достаточной для испарения =>прямолинейной

распространение вещества =>осаждение на подложке (сублимация)

Екин атомов и молекул вещества при

нагревании достигает величины достаточной для испарения =>прямолинейной

распространение вещества =>осаждение на подложке (сублимация)

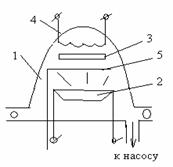

На рис: 1-вакуумная камера, 2-испаритель,

3-подложка,

4-нагреватель

подложки, 5-заслонка

В процессе

изменяется один параметр пленки.

Контролируется t напыления, толщина пленки, по достижении

необходимой величины процесс заканчивается.

Эффективность

определяется временем напыления.

Св-ва пленки зависят от природы вещ-ва, соответствия

его структуры структуре подложки, степени очистки подложки, её микрорельефа,

степени вакуума, состава остаточной среды, скорости испарения вещ-ва, угла

падения молекулярного потока в-ва на подложку, толщины получаемой пленки.

Ограничения метода: трудность получения пленки из

тугоплавких материалов, трудность получения сложного состава, слой окисла

влияет на адгезию (если окисная пленка образуется между пленкой и поверхностью,

то адгезия улучшается)

35. Катодное

распыление: Упрощенная структура разряда, распределение потенциала вдоль

разряда, типы частиц, участвующих в процессе. Особенности потока атомов

вещества на подложку (в отличие от термического вакуумного напыления).

Мишень из распыляемого материала является

катодом, а держатель – анодом. Такие схемы двухэлектродные.

Мишень из распыляемого материала является

катодом, а держатель – анодом. Такие схемы двухэлектродные.

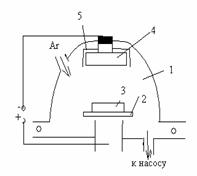

На рис: 1-камера, 2-подложко-держатель,

3-подложка, 4-катод-мишень.

На границе

темного катодного пространства атомы аргона концентрируются, образуются ионы и

электроны. Ион устремляется к катоду, который разгоняет его до такой степени,

что тот в свою очередь может выбить из мишени электрон, который способен

ионизировать атом аргона. Т.О. процесс поддерживается непрерывной ионизацией

атомов аргона.

Т.к. Р=1 – 10 Па, то угол падения атома распыляемого вещ-ва носит

случайный характер

Плотность потока

атомов в-ва на порядок меньше, чем у термического распыления

Средняя энергия

ударяющихся атомов на 1-2 порядка выше, чем у термич. Вакуумного распыления=>

очень хорошая адгезия.

В пленке большое

содержание остаточного газа

Преимущества:

·

Материал

распыляется с поверхности, при чем площадь катода может превышать расстояние от

катода до подложки => большая равномерность(если

сообщить подложке планетарное движение, то равномерность увеличится )

·

Постоянный

химический состав распыляемого вещ-ва, т.к. одна и та

же мишень используется многократно

·

Улучшение

адгезионного св-ва пленок(из-за большой энергии

ударающихся атомов и образования промежуточного оксидного слоя)

Недостатки:

·

Можно

распылять только проводящие и полупроводящие матиериалы

·

Низкие

скорости пленок

·

Нельзя

использовать металлические маски

Катодное

распыление:

·

Физическое

·

Реактивное: введение в состав рабочего газа доп.

реактивного газа, который дает возможность получать на поверхности материала

химических соединений

Если

мишень из Si,

состав рабочего газа: Ar+O2 , то на подложке образуется окисл кремния.

Также можно получить нитрид кремния. В Ar добавляют тщательно осушенный N, его ионы очень активны

химически =>на подложке осаждается нитрид кремния

Недостатки: на катоде может образовываться пленка из

химического соединения, что уменьшает скоросто пленки

38. Упрощенная схема установки и осуществление

процесса магнетронного напыления. Предло-жите схему

установки для получения проводящих пленок сложного состава: подслой – ванадий

V, токоведущий слой – медь Cu, защитный слой – золото Au.

Это усовершенствованный метод катодного

напыления. Создан для повышения скорости осаждения

пленок.

Процесс

нанесения пленок аналогичен катодному, но процесс

должен происходить при наложении скрещенных электр. И магнитных полей. Этим

достигается локализация плазмы у поверхности катода. Наиболее распрастронение

получила коаксиальная система. В результате этого электроны испытывают

многократн. Столкновения до того как полностью утратят совою энергию –>

увеличение процесса -> увеличение интенсивности бомбардировки мишени - - увеличение сукорости роста пленки

Рабочие параметры-

1)напряжение на электродах

2)I разряда

3)Индуктивность магнитного поля

4)Рабочее давление

Такие магнетронные системы широко распространены

в вакуумных системах