21. Ионно-плазменное травление.

Ионно-лучевое травление.

Сущность

–удаление поверхност. слоя при бомбардировке ионами инертных газиков, при этом

они обладают остаточ. Екин => передают Е и p = mv ч-ам поверхн. слоя => ч-цы м. съебать с пов-сти. Чтобы это реализовать,

необх. обеспечить вакуум.

Ионное травление: 1.

Ионно-плазменное.

2.Ионно-лучевое.

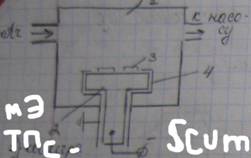

Ионно-плазменная

установка:

1.  Камера

Камера

2. Подложку-держатель и катод(столик)

3. Подложки

4. Экран

Этот

м-д безинерционный, здесь возможна локал. обработка. В камере нийбаца вакуум.

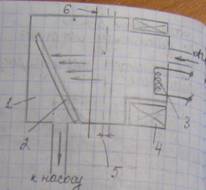

Ионно-лучевая

установка:

1.  Камера

Камера

2. Подложко-держалко(может наклоняться и

вращаца)

3. Термоэммитер

4. Магнитная с-ма удержания состава плазмы

5. Спец. сетки для экстрагирования ионов и

удержания э-нов

6. Нить накалла для нейтрализации потока

ионов

(300

т. слоёв на 0.5мм^2)

Ионное травления

– универсальной м-д для очистки от любых видов загрязнений (обычно это финишная

очистка перед вакуумными м-дами обработки)

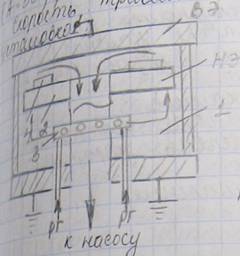

22. Реактивные методы ионного травления.

Опр. Применение

разных сочетаний хим. реакций:

-Ионная бомбардировка

-Хим. реакции, в рез-те кот. летучие

или квазилетучие реагенты

-Плазмо-хим. травление – вводят

ионный активный газ

Молекулярные

газы: тетрофторид углерода СF4,

фторид серы SF4

=> SiO2; Si3N4

1.  Камера

Камера

2. Подложка-держатель

3. Газораспределитель

4. Подложка

РГ-

рабочий газ

23. Классификация

технологических процессов изготовления коммутационных плат. Основные

этапы

изготовления коммутационных плат во всех типовых технологических процессах.

Коммутационные

микроплаты

Особенности

классификации и основные этапы изготовления плат.

В основу

положены способы формирования пленочных структур и использования дискретных

комплектов (кристаллы микросхем, отдельные эри)

ГИС – гибридн.

Инт. Схема

БИС – больш инт.

Сх

МСБ –

микросборка

Микросборки

состоят из платы смонтированных на поверхности компонентов

В основу

классификации техн. Процессов изгот-ния ком. Плат положен метод изгот-я

подложек.

1)

Подложки

могут быть изготовлены по тонкопленочной и толстопленочной техн-иям.

2)

По

способу нанесения тонких пленок : 1 . химич 2. Термич катодн.,. 3. Ионно-плазм

Для

толстопленочной : пастопечать

3)

По

конфигурации : по тонкопленочные, фотолитография, масочный метод,

комбинированный, электронно-лучевой, танталовая техн-ии.

Для

толстопленочной – сеткография,

4)

Подложки

Тонкопл-ые :-

металлич платы, покр-ые диэл-ком

-полиимидные

пленки

-Керамика

Толстопленочные:

- Керамика, в т. Ч. Многосл-ые

Осносвные этапы изготовления.

2. Подготовка

оборудования и оснастки для нанесения пленки

3. Подг-ка

группы подложек и тщательная очистка их поверхности

4. Нанесение

пленок одним из методов

5. Формирование

конф-ий

6. Подборка

пленочных резисторов и кондеров,нанесение защит. Покрытий

7.Цикл операций

по сборке и защите ГМ:

Монтаэ компонентов,

сборка в корпус.

24. Масочный процесс

производства тонкопленочных коммутационных плат. Опишите последовательность

операций масочного метода формирования конфигураций элементов коммутационной

платы, содержащей резисторы, проводники, пересечения пленочных проводников и

конденсаторы.

1.

Нанесение

резисторо и соед-х проводников.

Эти этапы

проходят за 1 цикл

В устро 2

испаряется со своими масками. Травление. Пожложек проводится к каждому

испарителю ( по очереди)

Сначала

формируется резистор, затем последовательно формируются проводники

2.

Формируются

нижние обкладки конденсатора, далее Формируются с ком. 5 маски верхняя обкл.

Между ними диэлектрик

Эти ф-ии

сводятся за один цикл

Есть 4

испарителя карус. Типа и подложкодержатель

Последовательно

раб-ет каждый испаритель

Сначала

формируется все нижние обкладки -> все диэл. Слои -> все верхн. Обкладки

3.

Нанесение

защитного слоя на все, кроме конт. площадок

4.

{

Пленок через маску

5.

Нанесение

проводящих слоев

6.

3

7.

Нанесение

диэл-ка

8.

Формирование

верхней обкладки кондера}

25. Фотолитографический

процесс производства тонкопленочных коммутационных плат. Опишите

последовательность операций фотолитографического метода формирования элементов

кон-фигурации коммутационной платы, содержащей резисторы и проводники.

Более точные

геом. Размеры чем при масочном процессе

На

диэлектрическую подложку (всю площадь наносят) резистивный и проводящий слои

Далее эту

систему пленок покрывают слоем Фр, затем с использованием ФШ1 получают

конфигурации КП и проводящих слоев.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Затем с

использованием ФШ2 получают конфигурации резисторов

26. Процесс производства тонкопленочных

коммутационных плат по танталовой технологии

Танталовые пленки для получения всех частей пассивных компонентов.

Танталовые пленки используются для всех частей пассивных компонентов.

Оксид тантала Та2О5 высо-кая электрическая плотность, высокая диэлектрическая

проницаемость, высокая влагостойкость. Тантал невосприимчив к радиации. С

помощью покрытия танталового слоя алюминием, последующего аноди-рования –

получаем нижнюю обкладку конденсатора, и слой диэлектрика, а с покрытием

верхним слоем алюминия – верхнюю обкладку конденсатора. По этой же технологии

получают и резисторы, проводники, контактные площадки. Слой окисла используется

в качестве защитного.

27. Способы

подгонки тонкопленочных элементов: групповые способы (на чем основаны) и

спо-собы индивидуальной подгонки. Подгонка резисторов, подгонка конденсаторов.

Групповые способы подгонки изменяют

свойства конкретной пленки на все поверхности кристалла. Наиболее часто

изменяют ее толщину в меньшую сторону, проводя травление или удаление небольшой

части слоя. Соответственно групповая подгонка изменяет свойства всех элементов

на кристалле.

Индивидуальная подгонка направлена на изменение свойств

отдельного компонента (элемента) и заключается

в удалении части пленки, образующей элемент. Так площадь обкладок от этого

уменьшается, то емкость конденсатора тоже уменьшается. В то же время уменьшение

размеров резистора влечет за собой меньшую «пропускную способность», что

означает возрастание сопротивления. Следовательно, если проектируемый резистор

по тех. проц. подвергается подгонке, то его сопротивление задается меньшим

требуемого, для конд. – обратно.