1.

Интегральные МС. Термины и определения.

Элемент микросхемы, компонент микросхемы. Подложка ИМС. Кристалл ИМС.

Контактная площадка ИМС. Корпус ИМС. Бескорпусная ИМС.

Интегральные МС- устройство — электронная

схема произвольной сложности, изготовленная на полупроводниковом

кристалле (или плёнке) и помещённая в неразборный корпус.

Элемент

интегральной микросхемы

- часть микросхемы,

реализующая функцию какого-либо электрорадиоэлемента, которая выполнена

нераздельно от кристалла и не может быть выделена как самостоятельное изделие.

К электрорадиоэлементам относят резисторы, конденсаторы, диоды, транзисторы и

т.д.

Кристалл

интегральной микросхемы

- часть полупроводниковой пластины, в объеме и на поверхности которой

сформированы элементы полупроводниковой микросхемы, межэлементные соединения и

контактные площадки.

Подложки

являются

основанием для группового формирования на них ИМС,

главным элементом

конструкции ИМС и микросборок, выполняющим роль

механической опоры,

обеспечивают теплоотвод и электрическую изоляцию

элементов.

Для изготовления полупроводниковых ИМС применяют в

основном

полупроводниковые монокристаллические подложки

(полупроводниковые

пластины), а для пленочных и гибридных ИМС -

аморфные поликристаллические

(диэлектрические) подложки.

Контактная площадка-область для

контактов между элементами ИМС(не уверен!)

Корпуса микросхем

Микросхемы выпускаются в двух

конструктивных вариантах — корпусном и бескорпусном.

Бескорпускная микросхема — это полупроводниковый кристал, предназначенный для монтажа в гибридную

микросхему или микросборку.

Корпус — это часть конструкции

микросхемы, предназначенная для защиты от внешних воздействий и для соединения

с внешними электрическими цепями посредством выводов. Корпуса стандартизованы

для упрощения технологического процесса изготовления изделий из разных

микросхем. Число стандартных корпусов исчисляется сотнями!

2.

Классификация

ИМС по технологическому методу изготовления. Параметры, характеризующие

сложность ИМС. Топология ИМС. Общая и послойная топология. Понятие

технологической совместимости.

Классификация ИМС по технологическому

методу изготовления

Полупроводниковая микросхема — все элементы и межэлементные соединения выполнены на

одном полупроводниковом

кристалле (например, кремния, германия, арсенида галлия).

Плёночная микросхема — все элементы и межэлементные соединения

выполнены в виде плёнок:

толстоплёночная интегральная схема;

тонкоплёночная интегральная схема.

Гибридная микросхема — кроме полупроводникового кристала содержит несколько бескорпусных

диодов, транзисторов и(или) других электронных компонентов, помещённых в один

корпус.

Для характеристики сложности микросхем используют два параметра: степень

интеграции и плотность упаковки.

Степень интеграции К

определяют по формуле:

К = lg N,где: N - число элементов

полупроводниковой ИМС.

Обычно величину К округляют до ближайшего

целого числа по известному правилу.

По степени интеграции микросхемы

разделяют на:

- малые интегральные схемы ( ИС ) — схемы со значением К от 1 до 2;

- большие интегральные схемы ( БИС ) —

схемы со значением К от 3 до 4;

- сверхбольшие интегральные схемы ( СБИС

) — схемы со значением К от 5 и выше.

Плотность упаковки К

определяют по формуле:

К = N / V

[см-3 ],где: V - объем микросхемы без учета

выводов.

По выражению (2) видно, что плотность

упаковки бескорпусных микросхем будет значительно выше.

топология ИМС - это зафиксированное на материальном

носителе пространственно-геометрическое расположение совокупности элементов ИМС

и связей между ними;

Технологическая

совместимость

обеспечивает технологическое единство и взаимозаменяемость компонентов

автоматизированного производства. Она предопределяет необходимость выполнения

определенных требований к изделию, технологии и технологическому оборудованию.

Изделие должно быть максимально технологично с точки зрения возможности

автоматизации его производства.

5. Эпитаксия. Гетероэпитаксия, автоэпитаксия.

Схема реактора и протекание процесса. Дефекты эпитаксиальных слоев.

Эпитаксия ( «эпи» -над, на, «таксис» - порядок,

упорядоченный) – процесс выращиваниятонких монокристаллических слоев на тонких

монокристаллической подложке.

Материал

подложки – затравка для пленки, а пленка растущая достраивает решетку к положке

(t-ра процесса << t-ры плавления материала поlложки).

Если материал подложки и растущей пленки

идентичны – автоэпитаксия, иначе – гетероэпитаксия.

- реактор

- нагреватель

- постамент

- подложка

Процесс

протекания:

- продувают реактор H2 для очистки от в-ха

- нагревают постамент до раб. t-ры и добавляют смесь HCL это позволяет дополнительно

протравить и очистить поверхность пластин (удаление остатков)

- t-ру понижают до рабочей (100 по ц и

ниже) и подают смеси (кремний содержащий газ (SiCL4 + H2) и газ, дающий примесь (PH3 + H2) фосфин)

- отбор, пока не получат нужную

толщину пленки.

- отрезок времени примерно 1час. (10

микронная пленка нарастает)

- реактор продувают N2 для удаления опасных веществ,

понижение t-ры,

извлечение пластин

Дефекты эпитаксиальных слоев:

- все те, которые были в исходной пластине

-> плотность дефектов выше, чем в исходной

1. дислокация, которая была на пластине

прорастает в дополнительный слой.

2. г-ца ожега (хз если честно) с исход.

пл. разрастается

3. ненужные примеси с постамента

4 . вырасти : пирамиды, бугорки, спирали

(связно с параметрами эпитаксии)

5.

локальное изменение структуры

7. Термическая диффузия: Физические основы

процесса, механизмы диффузии примесей, законы Фика.

Это технологическая операция легирования

– введение примесей в пластину или эпитаксиальную плёнку. При высокой

температуре (около 1000С) примесные атомы поступают через поверхность и

распространяются вглубь вследствие теплового движения. Основной механизм

проникновения примесного атома в кристаллическую решётку состоит в

последовалельном перемещении по вакансиям (пустым узлам) решётки. Возможны так

же перемещения по междоузлиям и обмен местами с соседними атомами. Атом примеси

электрически активен только в том случае, если занимает место в узле. Поэтому

для получения сильнолегированных областей необходимо иметь высокую концентрацию

вакансий в поверхностном слое пластины. Это достигается за счёт температуры.

Идёт поверхностное испарение атомов, диффузия атомов основного материала из

глубины к её поверхности и смещение атомов в междоузлиях вследствие тепловых

колебаний решётки.

Как правило легирование ведётся через

маску диоксида кремния толщиной около 0.5 мкм. Примесь диффундирует также под

маску с радиусом кривизны равным толщине диффузионного слоя.

Законы:

1.

Примеси

характеризуются коэффициентом диффузии D, определяющим плотность потока П

диффундирующих атомов, т.е. атомов, проходящих в ед. времени через единицу

поверхности, перпендикулярной направлению диффузии. П = - D grad N.

2.

dN/dx = d(D*dN/dx)/dx характеризует количество примесей в

любой плоскости, параллельной поверхности.

6. Укрупненная схема

технологического процесса изготовления диффузионного транзистора. Последовательность

формирования топологических слоев полупроводникового транзистора.

6.

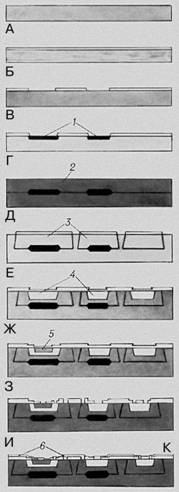

Рис. 2. Последовательность основных

технологических операций одного из способов изготовления полупроводниковых ИС:

А — подготовка (шлифовка, полировка) пластины кремния с проводимостью n-типа; Б

— окисление кремния в атмосфере сухого кислорода; В — фотолитография

(фотогравировка слоя окисла кремния, вскрытие «окон» в нём); Г — диффузия

сурьмы или мышьяка через «окна» в окисле для получения высокопроводящей области

«скрытого» слоя кремния n-типа (1) под коллектором будущего транзистора и базой

диода; Д — эпитаксиальное наращивание кремния — нанесение слоя кремния n-типа

(2): Е — изолирующая диффузия для получения взаимной электрической изоляции

будущих элементов интегральной схемы (ей предшествует окисление эпитаксиального

слоя и селективное удаление окисной плёнки с помощью фотолитографии) — диффузия

бора, в результате которой эпитаксиальный слой разделяется на отдельные

островки кремния n-типа (3), окруженные кремнием р-типа; Ж, З — формирование

элементов интегральной схемы в изолированных областях кремния последовательным

проведением ещё двух диффузий примесей через вскрываемые с помощью

фотолитографии «окна» в дополнительно нанесённой окисной плёнке кремния [вторая

диффузия — диффузия бора — производится для создания базовых областей (4)

транзисторов, p-n-переходов и областей резисторов, при третьей диффузии —

диффузии фосфора — формируются эмиттерные области транзисторов (5)]; И —

вскрытие «окон» в окисле кремния под контакты с областями коллектора, эмиттера

и базы транзисторов, р- и n- областями диодов и с резисторами; К — создание

внутрисхемных соединений посредством вакуумного напыления на поверхность

пластины плёнки алюминия, которая затем селективно травится с помощью

фотолитографии; сохранённые участки алюминия (6) образуют электроды элементов,

соединительные дорожки и контактные площадки для подсоединения структуры

интегральной схемы к выводам корпуса.

9.Термическая диффузия: распределение

примеси в объеме пластины при диффузии из ограниченного и неограниченного

источника примеси. Одно- и двухслойный процесс диффузии. Этапы «загонки» и

«разгонки» примеси.

Диффузия

из неограниченного источника примесей:

1.Диаметр

пластины >> ее толщины а диффузия проходит на глубину << толщины ,

то под бесконечным источником понимают :

N(x,t)=0, x>0 , t=0

Пластина

не легирована.

N(x,t)=Ns, x=0, t>=0

Пластина

не легирована по все длине.

N(x,t)=0, x->бесконечность t>=0

Закон Фика можно списать снизу.

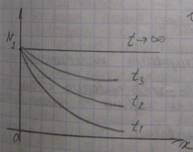

График

распределения примесей:

t3>t2>t1

t- время диффузии

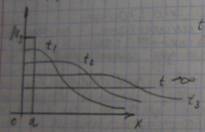

Диффузия из ограниченного

источника примесей:

График

распределения примесей:

t3>t2>t1

Диффузия из постоянного внешнего

источника. Источник

находится вне технолог. камеры, он поставляет к поверхности заготовок примесь в

газообразном состоянии. Расход газа осуществляется таким образом, чтобы на

поверхности поддерживалась постоянная концентрация No. Процесс выполняется до тех пор пока р-п

переход не не окажется на нижней глубине.

Ур-ние dN/dx=

D * d^2N/dx^2 при условии, что No=const приводит к функции

![]()

т.к. в данном

случае может быть создана и выдержана до конца процесса предельная концентрация

на поверхности кристалла этот одностадийный процесс рекомендуется для областей

п+ р+ типа (получается эммитерная

область биполярного транзистора и истоки и стоки ДТН транзисторов, а также

раздел р+ типа).

Для вычисления

необходимого времени процесса технологу должны быть параметры физической

структуры Xo,

No, Nисх.

Диффузия из конечного поверхностного

источника. Это вторая

стадия двухстадийного процесса. Поверхность кристалла содержит определенное

кол-во примеси на единицу площади (примесь получена при первой стадии

диффузии).Процесс сводится к перераспределению (разгонке) ее по глубине до тех

пор, пока р-п переход не не углубится на заданную величину Хп. В данном случае

на поверхности имеется доза примеси Q, она не изменяется до конца процесса разгонки.

10.

Физические процессы ионной имплантации, характер торможения ионов, эффект

каналирования. Необходимость отжига.

Ионные примеси внедряются в пластину за

счет того что им электрическим полем сообщается энергия, их направляют на

пластину, и они внедряются в кристаллическую решетку. При этом происходят

процессы соударения и электровзаимодействия.

Соударение – сдвиг междоузлового

пространства, т о один ион может спровоцировать большое число сдвигов (атомы

решетки сдвигаются в междоузлие, обр дефект по Френкелю). Возникают области с

нарушенной структурой – кластеры. Если кластеры смыкаются – образуются аморфные

зоны. Чем больше доза легирования – тем больше аморфных зон. Минимальная доза

легирования, при которой возникает аморфный слой – доза аморфизации.

Электровзаимодействие – торможение иона

за счет действия кулоновских сил, занятие им какого либо места в решетке (чаще

всего междоузлие, чем больше доза легирования, тем менее вероятно что ион

займет узел)

Переход атомов примеси в вакантные узлы,

то есть активация примеси, возможно только при восстановлении структуры

решетки. Рекристаллизация проходит при достаточно высоких температурах, поэтому

необходим отжиг. С его помощью проводится рекристаллизация и приводится в

активное состояние примесь.

В монокристаллах можно выделить

направления, вдоль которых имеются периодически расположенные атомные цепочки и

свободные от атомов каналы. При облучении в таких направлениях наблюдается

аномально большие пробеги ионов. Этот эффект называется каналированием. В

производстве чаще всего заведомо исключают эффект каналирования.

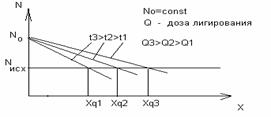

Профиль распределения: ![]()

Q – доза легирования

Лямбда – средняя длина пробега

Сигма – среднеквадратичное отклонение

длин пробегов (скорость отклонения?)

Х-лямбда – максимальное отклонение